EPLAN kobler mekanisk og elektroteknisk konstruktion sammen

Med engineering softwaren EPLAN har AGRAMKOW Fluid Systems A/S opnået store besparelser, idet genereringen af I/O-lister samt el- og fluid engineering er koblet sammen i softwareplatformen EPLAN.

Med engineering softwaren EPLAN har AGRAMKOW Fluid Systems A/S opnået store besparelser, idet genereringen af I/O-lister samt el- og fluid engineering er koblet sammen i softwareplatformen EPLAN. Symboler og benævnelser er ens, og alle rettelser i ét af systemerne slår igennem i alle systemer. AGRAMKOW Fluid Systems A/S i Sønderborg, der blev grundlagt i 1977, udvikler, producerer og markedsfører væskefylde-, test- og dataopsamlingsløsninger til køleskabs-, air conditioning- og automobilproducenter i det meste af verden. Markederne serviceres gennem egne salgs- og serviceselskaber i Europa, Nordamerika, Latinamerika og Asien. Hertil kommer et net af lokale partnere i mere end 20 lande. Eksporten udgør tæt på 100 % af omsætningen. I AGRAMKOW-koncernen indgår også datterselskabet RTI Technologies Inc. i USA, som udvikler, producerer og markedsfører udstyr til servicestationer m.v. for biler. AGRAMKOW Fluid Systems A/S er desuden blandt de førende inden for udstyr, der skal gøre det muligt for køleproducenter i udviklingslande at leve op til Montreal-aftalen om at udskifte CFC-kølemidler med miljøvenlige, CO2-baserede kølemidler. Udstyr, der kan tappe og genanvende kølemidler, leveres fra fabrikkerne i USA og Sønderborg. To hoved-forretningsområder

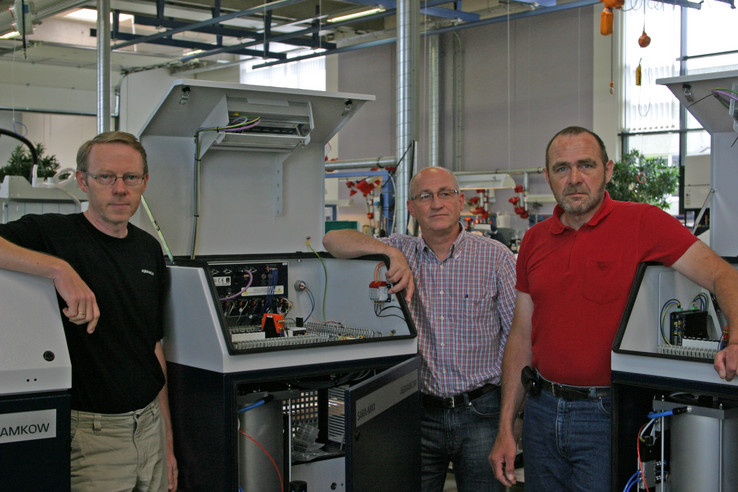

AGRAMKOW Fluid Systems A/S opererer således inden for to hoved-forretningsområder, som hver har deres specielle krav til produkterne: Automobilindustrien (Automotive) samt Køleskabs- og air conditioning-industrien (Appliance). - Appliance området er præget af standardprodukter, men i realiteten er der tale om enkeltstykproduktion, idet vi har vi cirka 4.350.000 grundversioner, der før leveringen kan færdiggøres ud fra ”lagermodeller”. Inden for automobilindustrien har vi en ”standardversion”, som aldrig bliver leveret, idet alle maskiner bliver skræddersyet til opgaven ud fra ”standardversionen”, fortæller Manager for Procesafdelingen Bjarne Lund, AGRAMKOW Fluid Systems A/S. EPLAN efter krav fra automobilindustrien

- Efter krav fra automobilindustrien har vi benyttet EPLAN siden 1993. I dag er det en europæisk standard. I starten kørte vi med to systemer: et AutoCAD system og EPLAN. I 2005 skulle vi udfase AutoCAD, idet vi ville have samme system for Appliance- og Automotive-produkterne. Vi gik derfor over til sammen med EPLAN at bruge Solid Works som konstruktionsprogram, idet en PLC-programmør udarbejdede I/O-listerne. Dette system kørte et par år, men problematikken bestod i at binde de tre systemer sammen, så komponenterne fik samme benævnelse og at man i diagrammerne brugte de samme symboler og en ensartet struktur. Dette har vi nu opnået ved at bruge EPLA P8, fortsætter Bjarne Lund. Særskilt manual til hver maskine

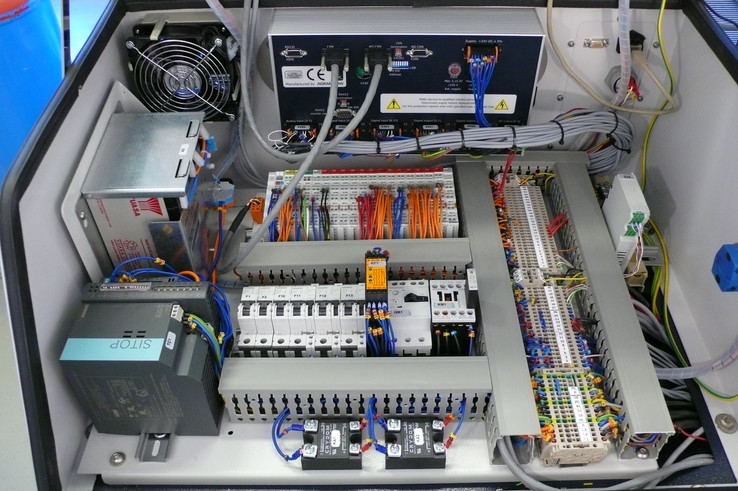

Da hver eneste enhed, der udgår fra fabrikken stort set er unik, stiller det store krav til dokumentationen, idet ATEX-godkendelsen kræver, at manualen til en enhed kun omfatter den aktuelle maskine og ikke eventuelle optioner. I stedet for at skulle lave et program til hver grundversion, havde AGRAMKOW Fluid Systems derfor et ønske om at finde et system, der ved hjælp af en produktgenerator i ERP-systemet kunne generere en bedre og mere ensartet dokumentation som eksempelvis I/O-lister, el-diagram, fluid-diagram m.v. Til dette valgte man EPLAN’s softwareplatform til projektering, tegning og dokumentation, EPLAN P8. Ved at anvende ét fællesprogram og database opnår man også at alle rettelser - uanset hvor de foretages - slår igennem i både den mekaniske del og i el-delen. Store tidsbesparelser

- Dokumentationen til den specifikke maskine, som det tidligere tog 37 timer at fremstille, kan nu laves på 3½ time. For den mekaniske konstruktion er det EPLANs funktion med projektoptioner, der genererer tegningerne, hvorved man har minimeret fejlmulighederne. Man starter med at udarbejde PI-diagrammet i EPLAN og programmet laver derefter I/O-lister. Til sidst til genererer det de nødvendige el-diagrammer. De aktuelle optioner vælges simpelthen ved at sætte en række ”flueben” i rubrikkerne i programmet, fortæller ingeniør Jørn Skrydstrup, der i lang tid har arbejdet med EPLAN til el-konstruktion og ingeniør Bent Jørn Lorenzen, der er ansvarlig for fluid- delen i den mekaniske konstruktion. Ved hjælp af interface med EPLAN udprintes på en specialprinter alle skilte i forskellige størrelser og typer til tavler, komponenter, slanger m.v. samt betjeningsskilte. Krævende indkøring af systemet

- Det er selvfølgelig ikke nogen enkel sag, at ændre på systemerne samtidig med at produktionen skal køre og varerne skal leveres til tiden. Tegningerne ligner ikke de tegninger, man er vant til at se, hvilket kræver intern træning af medarbejderne, og for el-folkene var det også en udfordring at skulle skifte fra EPLAN 5 til EPLAN P8, siger Jørn Skrydstrup. - I en periode kørte man med det ”gamle” system parallelt med at det ”nye” system blev kørt ind, og så - på et bestemt tidspunkt - skiftede man over. Fordele og synergi

- Den største omkostning er imidlertid den tid, man skal anvende for at køre systemet ind. Det skal man være villig til at ofre - og det skal bakkes op af ledelsen. Det kræver også, at firmaet har en vis modenhed, hvis et sådant projekt skal gennemføres. Med det nye system har vi opnået nogle fordele og en synergi, som vi ikke umiddelbart havde forventet, og samtidig er samarbejdet mellem el- og mekanisk er blevet meget enklere, siger Jørn Skrydstrup og Bent Jørn Lorenzen samstemmende.